見逃し注意!研削盤でよくある無駄な電力消費パターン

「研削盤の省エネを意識しているが、どこが無駄なのかはっきりしない…」とお悩みではありませんか?エネルギー浪費の原因を知り、省エネ効果を高めるためのステップを分かりやすく解説します。

目次[非表示]

- 1.省エネの第一歩!研削盤の電力消費パターンを知ろう

- 2.省エネ効果を上げる3ステップ!運転方法の見直し方

- 2.1.連続稼働の削減で無駄な電力消費を防ぐ

- 2.2.稼働時間の調整でエネルギー使用を最適化

- 2.3.停止時の電源管理で省エネを意識する

- 3.省エネに効く3つの方法!設備の適正メンテナンス

- 3.1.定期清掃で効率の良い運転を維持

- 3.2.劣化した部品の交換で無駄を防ぐ

- 3.3.熱対策で熱ロスを抑える

- 4.省エネのためにできる3選!最新技術の活用法

- 4.1.省エネ対応のモーター導入で電力を節約

- 4.2.IoT技術でリアルタイムの電力管理を実現

- 4.3.スマート制御で効率的な稼働をサポート

- 5.電気代削減のアイデア実践を促進する『電気管理クラウド』

- 6.省エネ効果を持続させるための対策まとめ

▼おすすめの関連記事

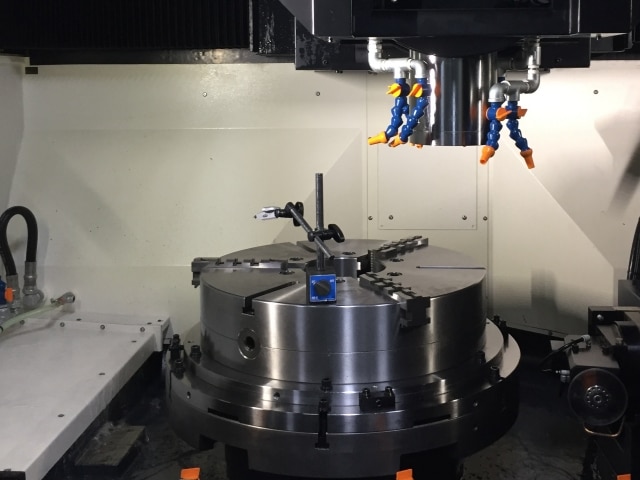

省エネの第一歩!研削盤の電力消費パターンを知ろう

研削盤の省エネを進めるには、まず電力消費パターンを理解することが重要です。

研削盤がどのようにエネルギーを使っているかを知ることで、無駄な消費を防ぐ具体的な対策を取ることができます。よくある問題として、長時間の連続稼働や、不要な待機中の電源オンが挙げられます。これらは電力コストを無駄に増加させる原因になります。

また、古い設備やメンテナンス不足も非効率な運転につながり、無駄な電力を消費してしまいます。さらに、設定の過剰やスケジュール管理の不備もエネルギー浪費の一因です。

これらのパターンを把握し、運用の見直しや適切な点検を行うことで、大幅な省エネ効果を実現できます。まずは現状を正確に把握し、無駄を可視化することが省エネの第一歩です。

省エネ効果を上げる3ステップ!運転方法の見直し方

研削盤の運転方法を見直すことで、無駄な電力消費を大幅に削減することが可能です。ここでは、具体的な3つのステップを紹介し、それぞれの改善方法について詳しく解説します。日常の運用に取り入れるだけで、省エネ効果を実感できるはずです。

連続稼働の削減で無駄な電力消費を防ぐ

研削盤が必要以上に連続して稼働していると、無駄なエネルギー消費につながります。例えば、作業の間の待機時間にもかかわらず、稼働状態が続いているケースはよく見られます。

このような無駄を防ぐには、運転計画を見直し、作業間に適切に停止する運用を心がけましょう。

また、自動停止機能がある場合は積極的に活用してください。この機能を活用することで、設定時間を超えた稼働を防ぎ、不要な消費電力を削減できます。これにより、作業効率を損なうことなく省エネを実現できます。

稼働時間の調整でエネルギー使用を最適化

研削盤の稼働時間を適切に調整することで、エネルギー使用の最適化が図れます。生産スケジュールを確認し、稼働が本当に必要な時間帯を明確にしましょう。特に電力料金が高いピーク時間帯を避けて稼働させることは、コスト削減にもつながります。

また、複数の研削盤を使用している場合は、同時稼働を避け、使用順序を工夫することで電力負荷を分散させることができます。このような細かな調整が、全体の消費電力を大幅に削減する鍵となります。

停止時の電源管理で省エネを意識する

研削盤が停止している間も、電源がオンのままであることが原因で無駄な電力が消費される場合があります。特に長時間使用しない場合は、電源をオフにすることを徹底しましょう。これにより、スタンバイ電力の消費を防ぐことができます。

さらに、停止時の消費電力を自動的に抑える省エネモードを搭載している研削盤もあります。この機能を活用することで、手動で電源を切る手間を省きつつ、効率的なエネルギー管理が可能です。

省エネに効く3つの方法!設備の適正メンテナンス

研削盤の省エネを実現するためには、日々の設備メンテナンスが欠かせません。適正なメンテナンスを行うことで、無駄なエネルギー消費を抑え、効率的な運用が可能になります。

ここでは、特に効果的な3つのメンテナンス方法を詳しく解説します。

定期清掃で効率の良い運転を維持

研削盤を効率的に運転するためには、定期的な清掃が必要です。研削盤の内部やフィルター部分に削りカスや汚れが蓄積すると、部品の動きが悪くなり、余計なエネルギーを消費してしまいます。

特に冷却装置や排気システムが詰まると、機械全体のパフォーマンスが低下し、省エネ効果が失われます。

清掃スケジュールをあらかじめ設定し、定期的に実施することを習慣化しましょう。また、作業後の簡単な掃除も日々のルーティンとして取り入れることで、設備の効率を長期間維持することができます。

劣化した部品の交換で無駄を防ぐ

研削盤の部品が劣化すると、無駄なエネルギー消費を引き起こす原因となります。

例えば、ベアリングやベルトが摩耗すると動きが悪くなり、余計な力が必要になります。その結果、電力消費が増えるだけでなく、部品の故障リスクも高まります。

部品の劣化状況を定期的に点検し、必要に応じて交換することが重要です。

特に、回転系や駆動系の部品は負荷がかかりやすいため、適切なタイミングでの交換が求められます。予防保全の観点で部品を早めに交換することで、無駄なエネルギー消費を抑えつつ、研削盤の寿命を延ばすことが可能です。

熱対策で熱ロスを抑える

研削盤の中には、熱を利用して作業を行う機能を持つものもあります。この場合、断熱材が劣化していると、熱が外部に逃げやすくなり、エネルギー効率が低下します。特に古い機械では、断熱材が経年劣化しているケースが多いため、点検が欠かせません。

断熱材の状態を定期的に確認し、劣化が見られる場合は適切な素材で補修・交換を行いましょう。

最新の断熱材は軽量かつ高性能なものが多く、導入することで大幅な省エネ効果を期待できます。また、熱を外部に逃がさないことで、作業効率も向上します。

省エネのためにできる3選!最新技術の活用法

研削盤の省エネをさらに進めるためには、最新技術を活用することが効果的です。ここでは、省エネ対応モーター、IoT技術、スマート制御という3つの技術を紹介します。それぞれの特徴を理解し、導入することで、より効率的な運用と電力削減が可能になります。

省エネ対応のモーター導入で電力を節約

研削盤に使われているモーターは、エネルギー消費の大部分を占めます。古いタイプのモーターは効率が低く、必要以上の電力を消費する場合があります。そこで、省エネ対応の高効率モーターを導入することで、大幅な電力削減が期待できます。

高効率モーターは、従来のモーターと比較して、運転時のエネルギーロスが少なく、電力使用量を削減できるように設計されています。また、耐久性も高く、メンテナンスの手間を減らせる点も魅力です。初期投資は必要ですが、長期的には電力コストの削減につながり、運用の効率化を図れます。

IoT技術でリアルタイムの電力管理を実現

IoT技術を活用することで、研削盤の運転状況や電力消費をリアルタイムでモニタリングできるようになります。センサーを設置してデータを収集し、専用の管理システムで分析することで、どのタイミングで無駄が発生しているのかを把握できます。

例えば、電力のピーク使用時間や不必要な稼働を特定し、適切な改善策を講じることが可能です。また、異常が検知された際にアラートを受け取ることができ、迅速な対応が可能になります。IoT技術の導入により、運用効率を高めながら無駄なエネルギーを削減できます。

スマート制御で効率的な稼働をサポート

スマート制御システムを導入すると、研削盤の稼働を自動で最適化することができます。この技術は、センサーやデータ解析を活用して、機械の稼働状態を細かく調整するものです。例えば、負荷状況に応じて電力使用量を調整したり、必要なタイミングでのみ動作するように設定したりすることが可能です。

さらに、スマート制御システムは、作業内容に応じた最適な運転モードを自動で選択します。これにより、人為的なミスを防ぎつつ、省エネ効果を最大化することができます。特に、生産スケジュールに応じた自動運転が可能な点は、電力コスト削減に直結します。

電気代削減のアイデア実践を促進する『電気管理クラウド』

エネクラウドが提供する『電気管理クラウド』は、電気代削減のアイデアの実践を促進するサービスです。

電気代削減の取り組みを効果的に行うには、現状における課題の把握が重要なため、電気の使用状況を細やかに把握し、分析する必要があります。

▼電気管理クラウドの特徴

- 電気の使用状況をリアルタイムで見える化し節電の取り組みを促進

- 定期的に発行されるコンサルティングレポートのアドバイス等で改善施策の立案を支援

- 導入しやすい料金体系による支援でスモールスタート可能

電気代削減のアイデアを適切に実践し、コスト削減につなげたい方は、ぜひお気軽にご相談ください。

省エネ効果を持続させるための対策まとめ

省エネ効果を持続させるためには、定期的な見直しと継続的な改善が欠かせません。

まず、ブロアの運転状況や電力消費を定期的にモニタリングする仕組みを整えましょう。IoT技術を活用してリアルタイムでデータを収集し、問題が発生した際には迅速に対応することが重要です。

次に、設備のメンテナンスを怠らないことがポイントです。フィルターや部品の清掃、劣化した部品の交換を定期的に行い、常に効率的な運転ができる状態を保つようにしましょう。また、省エネ対応モーターやインバーター制御を活用し、運転効率を最大化する取り組みも継続することが大切です。

さらに、従業員の意識向上も省エネ効果を維持するための鍵となります。定期的な研修や、実績を共有する場を設けることで、省エネに対する理解を深め、現場全体で協力して無駄を削減できる環境を作りましょう。

最後に、成果を数値で評価し、データに基づいた改善策を計画することが重要です。

目標に対する進捗を確認し、必要に応じて運用方針を見直すことで、長期的な省エネ効果を実現できます。これらの取り組みを一貫して行うことで、ブロアの運用コストを抑えながら効率的な生産体制を維持することが可能になります。

なお、エネクラウドでは、“電気使用量”を見える化した上で、使用電力や基本料金に影響する契約電力へのアプローチで最適化(削減)するサービス『電気管理クラウド』を提供しています。『電気管理クラウド』 で研削盤の省エネの取組をはじめてみませんか。